И хотя по большинству своих функций и особенностей, в отличие от широкоформатных принтеров, комплексы для фрезерно-гравировальных работ образца последних двух-трех лет не столь сильно отличаются от своих предшественников семилетней давности, достижения прогресса в этих моделях нельзя не заметить. Более того, в некоторых случаях возможности оборудования значительно расширяются за счет применения только появляющихся на рынке передовых технологий. О фрезерно-гравировальных станках нашего времени и пойдет речь далее.

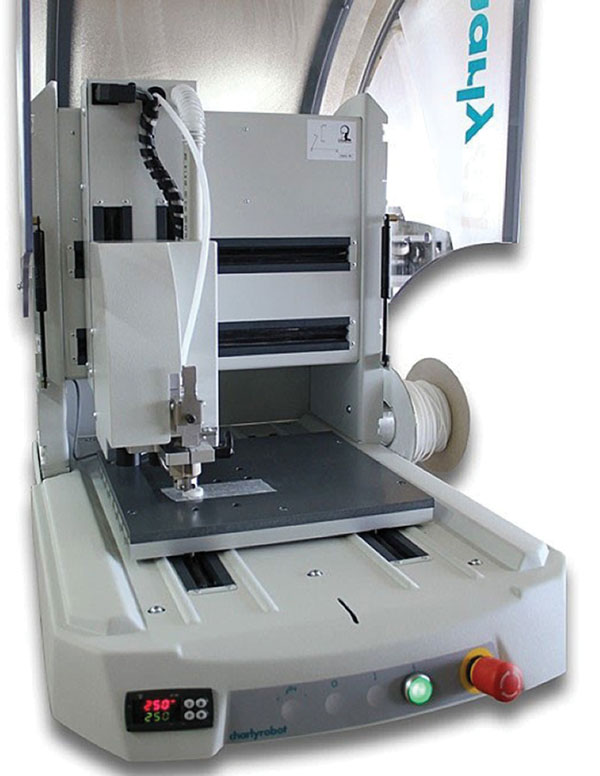

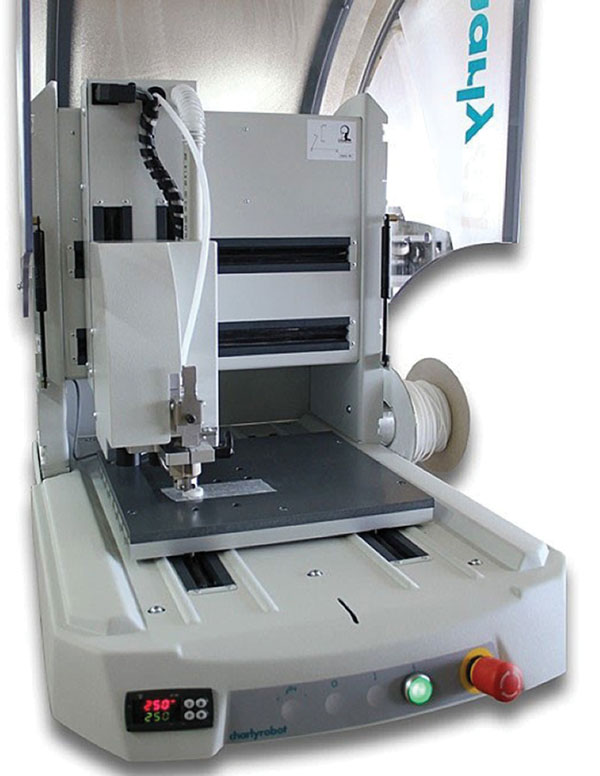

Charly Robot 3D/4U: 3D-печать на вооружении фрезеровки

Одним из наиболее инновационных решений в области оборудования для фрезерно-гравировальных работ является станок Charly Robot 3D/4U, выпускаемый компанией Mecanumeric (Франция).

Аппарат сочетает в себе профессиональный фрезерно-гравировальный станок и 3D-принтер, что открывает новые производственные возможности в технологиях быстрого изготовления прототипов. Разработка выполнена на базе успешно зарекомендовавшего себя фрезерно-гравировального станка Charly4U, оснащена шпинделем мощностью 800 Вт со скоростью вращения до 24 000 об./мин, что позволяет обрабатывать не только модельные пластики, полиамиды, но и сырые стали и и такие цветные металлы, как, к примеру, алюминий, медь, магний и бронзу. Базовый шпиндель является наиболее универсальным и позволяет выполнять большой объем задач, начиная с гравировки мелких элементов и заканчивая фрезерными работами. Опционально шпиндель может поставляться с регулятором глубины: это дает возможность выполнять гравировку по неровным поверхностям.

Станок имеет рабочую область, оснащенную подсветкой, размерами 310 х 220 x 160 по осям X, Y, Z соответственно.

Экструдер (иначе говоря, печатающая головка) комплекса работает по технологии Fused Deposition Modelling, которая позволяет формировать 3D-модели путем послойной укладки расплавленной нити. Как отмечает Сергей Архипов, представитель компании Mecanumeric в России, 3D-печать позволяет создавать сложные изделия с поднутрениями, на что обычные фрезерно-гравировальные станки не способны. Помимо этого, c помощью 3D-печати можно изготавливать прототипы продукции, которые не только передают внешний вид изделия, но и не уступают по прочности деталям, полученным с помощью фрезерования. Подобное технологическое решение в настоящее время активно востребовано в макетных мастерских, в учебных заведениях и других производственных компаниях.

Опционально комплекс может быть оборудован поворотной осью, что еще более расширяет возможности аппарата. Поворотную ось можно использовать как индексную головку для позиционирования деталей под разными углами, а также для выполнения полноценной четырехкоординатной обработки, что необходимо, к примеру, при нанесении гравировки и изготовлении сложных изделий. Поворотная ось поставляется в комплекте с четырехкулачковым патроном, который позволяет закреплять детали диаметром 80 мм при расстоянии от центра поворотной оси до стола в 60 мм. Максимально возможная длина заготовки, которую можно обрабатывать с помощью Charly Robot 3D/4U, составляет 200 мм.

Mecanumeric: востребованные временем улучшения в «классике жанра»

«Отрасль машиностроения портальных фрезерных станков – классика, - отмечает Сергей Архипов. – Казалось бы, что нового можно внедрить в эту нишу? Однако и этот сегмент подвержен и развитию, и преобразованиям. Пожалуй, неизменным остается только портальный тип конструкции, и на это есть весомые причины». Так, портальный тип конструкции с неподвижной станиной и перемещаемым порталом параллельно оси X дает существенные преимущества. Станина станка или жестко скреплена с опорной плитой химическими анкерами, или же устанавливается на виброопоры, что обеспечивает неподвижность заготовки. Таким образом, обработка происходит всегда независимо от особенностей заготовки. К примеру, если заготовка имеет приличный вес, это никак не повлияет на механику и кинематику станка. Подвижный портал имеет жесткую конструкцию. Тем самым константное соотношение масс обеспечивает одинаково постоянное динамическое поведение – необходимое условие для обеспечения оптимального качества поверхности и точности деталей.

«Mecanumeric, как и все станкостроительные компании, стремится создать инновационное оборудование, - подчеркивает Сергей Архипов. – В качестве одной из главных задач при разработках такого оборудования компания Mecanumeric поставила перед собой повышение производительности высокоточных станков. Решением этой задачи стал новый фрезерно-гравировальный станок MecaPLUS HP».

Комплекс MecaPLUS HP разработан и сконструирован для интенсивного использования, обладает внушительной точностью и имеет более жесткую и мощную станину. Основной его задачей является обработка листового материала из алюминия, меди, латуни и бронзы, а также алюминиевых композитных панелей. Благодаря установленному шпинделю мощностью 25 кВт станок позволяет производить высокоскоростную силовую обработку. Стоит отметить, что на станке MecaPLUS HP стала использоваться более мощная высокоточная качественная кинематика в отличие от остальных серий станков.

Другим сегментом, в котором произошли значительные изменения за последние несколько лет, Сергей Архипов называет возможность выбора цифрового управления. Так, в ответ на запросы клиентов компания Mecanumeric стала комплектовать свое оборудование различными системами ЧПУ в зависимости от выбора пользователя: SIEMENS, HEIDENHAIN, CN 7000, FANUC… Объясняется это тем, что в настоящее время каждая компания или предприятие предпочитают работать с ЧПУ, которое понравилось им по тем или иным причинам.

В последние годы в линейке фрезерно-гравировальных станков Mecanumeric появились новые вакуумные столы, состоящие из алюминиевой плиты толщиной 50 мм, в которой располагаются отверстия для вакуума. По словам Сергея Архипова, практика показала, что такие столы обеспечивают наилучший прижим для листовых материалов. К этому же добавилась возможность укомплектовывать станок континентальной вихревой турбиной для создания вакуума мощностью 15 кВт, которая дает безупречный прижим. Особенно это необходимо при обработке материалов, склонных к образованию волны. Помимо этого, современные фрезерно-гравировальные станки Mecanumeric имеют возможность разделения зон вакуума (для отключения вакуума в неиспользуемых зонах рабочего стола). Компания-производитель также предусмотрела замену ручного перекрытия зон вакуума на пневмоклапаны, которые управляются со стойки ЧПУ и выводят информацию на монитор о состоянии включенных и выключенных зонах.

В условиях нестабильности на мировом рынке вывесок и других средств визуальной рекламы многим рекламно-производственным компаниям пришлось значительно урезать вложения в новое оборудование. Идя навстречу пользователям, в 2012 году компания Mecanumeric приступила к производству фрезерно-гравировальных станков серии MecaEASY. Это оборудование имеет классическую, но облегченную конструкцию портального станка и одну шарико-винтовую пару по оси X, расположенной по центру (под столом). Эта серия заняла нишу бюджетных станков для обработки пластиков, дерева и его производных.

В линейке фрезерно-гравировальных станков MecaEASY предусмотрены шесть моделей, различаемые по размеру рабочего стола (от 520 х 750 мм до 3050 х 2050 мм) и, соответственно, массе станка (от 1200 кг до 3400 кг). Станки позиционируются как безотказное и надежное в работе оборудование, поставляемое по относительно невысокой стоимости. Комплексы оснащаются системой ЧПУ Mecanumeric CN 7000 c жестким диском объемом 120 Гб, передвижной стойкой управления с сенсорным 12-дюймовым дисплеем и шпинделем мощностью 4 кВт и скоростью вращения 24000 об./мин. В порталах станков предусмотрен магазин автоматической смены инструмента на шесть позиций. Опционально эти комплексы можно укомплектовать системой подачи смазочно-охлаждающей жидкости, системой охлаждения инструмента холодным воздухом, мультиинструментальным блоком с посадочным местом под тангенциальный или осциллирующий инструмент, горизонтальной поворотной (четвертой) осью, системой оптической регистрации и компенсации отклонений расположения инструмента OPTISCOUT, сенсором кривизны поверхности материала и шпинделем по выбору пользователя, а также рядом других полезных комплектующих и устройств.

MultiCam 1000S как комбинация ключевых функций для современных рекламных производств

Фрезерно-гравировальные станки MultiCam серии 1000S можно рассматривать как пример наиболее удачного соотношения цены и производительности. Комплексы предназначены для фрезерования, сверления, нанесения рельефного и 3D-изображения на различных видах материалов, будь то древесина, пластмасса, фанера, алюминиевые композитные панели, ПВХ-листы или пенопласт. В России эксклюзивным дистрибьютором оборудования, выпускаемого североамериканской компанией MultiCam Inc., является компания WRS.

Отличительной особенностью и примером инновационного подхода MultiCam 1000 является оснащение фрезерно-гравировального станка стандартной комплектации двумя высокоточными серводвигателями, а также высокооборотистым шпинделем с двигателем мощностью 3 л.с., 50 000 об./мин. За счет этого достигается увеличение скорости резки в два (!) раза. При этом, по словам Надежды Рейсих, руководителя отдела рекламы компании WRS, стоимость станка в два раза ниже среднерыночной среди оборудования с такими же показателями производительности.

Станки MultiCam серии 1000S отличаются жесткой надежной платформой и высокой точностью реза. Специально разработанный экструдированный профиль обеспечивает высокую прочность и жесткость конструкции. Интуитивно понятный интерфейс позволяет легко управлять трехосевым контроллером перемещения.

Сервоприводы компании MultiCam, которыми комплектуется станок MultiCam 1000S, - новейшая высокопроизводительная технология. Выполнение более точного отслеживания, более плавного перемещения и более ускоренной подачи - все это способствует достижению рекордно высокой производительности и надежности станка.

Большое число доступных опций, а также возможность оптимального их комбинирования открывают широкие области применения оборудования.

Комплектация станка системой MultiVision, способной визуально распознавать метки совмещения и автоматически компенсировать смещения и искажение изображения, делают станок MultiCam 1000S незаменимым на производствах цифровой широкоформатной печати. Очевидно, что рисунки различных форм и размеров, будучи напечатанными на материалах различных типов, должны быть вырезаны при помощи специальной высокоточной технологии. Как отмечает Надежда Рейсих, компания MultiCam довела эту технологию до совершенства. Кроме того, система MultiVision позволяет исправлять ошибки верстки и печати. Для этого достаточно просто добавить контрольные метки к своему файлу. После его печати и размещения камера MultiVision будет использовать эту информацию для определения положения рисунков, которые нужно вырезать. Затем MultiVision произведет коррекцию искажения, смещения и поворота, а станок MultiCam произведет резку по скорректированным параметрам.

Также для значительного сокращения времени выполнения работ, повышения точности и снижения ошибок настройки предусмотрен вариант комплектации линейным автоматическим устройством смены инструмента. Так, в станках MultiCam серии 1000S имеется шесть гнезд для инструмента.

«Показатели цены и производительности делают станки MultiCam серии 1000S оптимальным вариантом для современного производства, использующего фрезерную обработку материалов, и пользуются наибольшей популярностью среди покупателей», - подчеркивает Надежда Рейсих.

VOLTER: многофункциональные комплексы для рекламных производств

Фрезерно-гравировальные станки компании VOLTER на российском рынке представляет компания «Неотек». Разработки чешского производителя позиционируются как высококачественные и высокопроизводительные машины для раскроя, гравировки и 3D-обработки различных материалов, реализуемые по разумной цене. Одной из ключевых особенностей этих станков Борис Погорельский, директор компании «Неотек», называет модульную их конструкцию: каждую систему можно укомплектовать всеми необходимыми опциями в соответствии со спецификой деятельности покупателя, а в дальнейшем – модернизировать и оснастить дополнительными функциями.

Наиболее популярная среди рекламно-производственных компаний конфигурация фрезерно-гравировальных станков VOLTER представляет собой раскроечный комплекс с ЧПУ, дополнительно оснащенный тангенциальным ножом для резки тонких пластиков, баннерной ПВХ-ткани и других рулонных материалов и IP-камерой, предназначенной для считывания меток с отпечатка и достижения высокоточной резки напечатанного изображения по контуру. Тангенциальный нож в станке VOLTER устанавливается на балку рядом со шпинделем. Для его активации используется пневмоцилиндр, который опускает нож, если необходимо осуществить раскрой рулонных материалов, и, соответственно, поднимает лезвие выше шпинделя, если выполняется обработка листовых материалов. И тангенциальный нож, и шпиндель работают под управлением одного сервопривода по оси Z. «Если четыре года назад фрезерно-гравировальные станки крайне редко комплектовались тангенциальными ножами, сегодня функция раскроя гибких материалов очень высоко востребована рекламно-производственными компаниями, - отмечает Борис Погорельский. – Нож позволяет с высокой скоростью, с высоким качеством реза и практически бесшумно обрабатывать тонкие пластики и винил, при этом не образуется никакой стружки. При изготовлении рекламной продукции в крупных тиражах подобная функция становится очень выгодной и значительно повышает эффективность производства: к примеру, работы по послепечатной резке, которые в некоторых компаниях выполняют вручную четыре человека за одну рабочую смену, станок VOLTER способен выполнить за два часа, без какого-либо брака и с гораздо более высоким качеством, в том числе благодаря IP-камере».

IP-камера, которой оснащена система, считывает метки на отпечатке и, исходя из местоположения меток, сравнивает полученные данные с расчетными и пересчитывает траекторию реза, устраняя какие-либо искажения, образовавшиеся в процессе печати и обращения с заготовкой. Максимальное смещение приводной метки, которое можно скомпенсировать с помощью IP-камеры, составляет 20 мм. За счет такого подхода при послепечатной обработке оператору достаточно расположить напечатанное изображение на рабочем столе, подвести камеру к первой метке и нажать на старт. После этого фрезерно-гравировальный комплекс выполнит контурную резку отпечатка в полностью автоматическом режиме и выдаст готовое изделие. «Мы тестировали оборудование на точность, - вспоминает Борис Погорельский. – В результате испытаний мы убедились в том, что погрешность в отклонении от линии раскроя не превышает 0,1 – 0,2 мм». Возможность осуществлять послепечатную обработку листовых и рулонных материалов, реализованная в станках VOLTER, позволяет применять это оборудование на производствах, располагающих широкоформатными планшетными и гибридными УФ-принтерами, и тем самым максимально автоматизировать процесс изготовления рекламной продукции.

Еще одной отличительной особенностью фрезерно-гравировальных станков VOLTER является инновационная система автоматической смены инструмента, с помощью которой можно одну заготовку подвергать гравировке, обработке и резке без вмешательства оператора.

Система смены инструмента вмонтирована в рабочий стол, не занимает дополнительной площади и удобна в работе. В систему можно одновременно устанавливать до семи различных инструментов. «Этого более чем достаточно для повседневной работы рекламно-производственных компаний, - отмечает Борис Погорельский. – Задания, при выполнении которых требуется использовать более трех инструментов, - большая редкость. Чаще всего применяются всего две фрезы, и при 3D-обработке, и при раскрое алюминиевых композитных панелей, и при обработке акрила».

Помимо сокращения затрат времени на смену режущего инструмента оператором, система автоматической смены инструмента в станках VOLTER устраняет и необходимость в калибровке фрезы. Обычно каждый раз, когда оператор устанавливает новую фрезу в шпиндель, следует откалибровать инструмент, чтобы в системе управления фрезерно-гравировальным станком появились данные о глубине, на которую установлена фреза. В оборудовании VOLTER можно одновременно вставить в систему автоматической смены инструмента семь различных фрез и выполнить их калибровку всего один раз, после чего дополнительной калибровки уже не потребуется.

Фрезерно-гравировальные станки VOLTER построены на тяжелой цельносварной стальной раме и оснащены качественной механикой, что способствует увеличению ресурса фрез. «На дешевых станках азиатского производства фрезы часто ломаются из-за вибраций, обусловленных недостаточной жесткостью элементов станка, - рассказывает Борис Погорельский. – Это ведет к дополнительным затратам на новые режущие инструменты и увеличению объемов брака и, соответственно, расхода материалов. Продуманная конструкция и высококачественные компоненты станков VOLTER позволяют всего этого избежать».

В модельном ряду станков VOLTER представлены восемь разновидностей, различаемых по размеру рабочего поля, – от 1610 х 1610 мм до 6200 х 2150 мм. По словам Бориса Погорельского, наиболее разумным выбором для рекламно-производственной компании с постоянными объемами загрузки является модель VOLTER 4020, рассчитанная на обработку материалов размерами до 4 х 2 м. «Такой станок позволяет решать все задачи по раскрою материалов на рекламном производстве, - объясняет он. – Во-первых, выгоднее покупать и алюминиевые композитные панели, и пластики в больших листах. Во-вторых, станок с большим рабочим полем позволяет значительно экономить на отходах. Наконец, обработка больших листов, в отличие от возможностей фрезерных станков с рабочим полем малого формата, дает возможность изготавливать вывески из композитных панелей без стыков, что и выглядит более привлекательно, и сокращает расход материала, и устраняет необходимость в выполнении дополнительных работ при монтаже вывески».

Оборудование VOLTER поставляется вместе с программным обеспечением ArtCam. Управление станком реализовано просто и эффективно: на базе сенсорного экрана с русскоязычным интерфейсом. «Фрезерно-гравировальные станки VOLTER – это многофункциональное комплексное решение, полностью готовое к работе с момента инсталляции, - резюмирует Борис Погорельский. – Систему достаточно подключить к электросети, и можно сразу же отправлять на нее задания: как с USB-носителей, так и по сети Ethernet».

Protek: ноу-хау промышленного уровня для sign-индустрии

На протяжении долгого времени компания Protek специализировалась на разработке и создании фрезерующих машин для авиационной и космической промышленности, где, как известно, точность изготавливаемых деталей важна как никогда. Около трех лет назад, уже располагая богатым опытом в технологиях фрезеровки, итальянский производитель решил приступить к освоению новых рынков и представил решения для индустрии визуальной рекламы и текстильной промышленности. В настоящее время эксклюзивным дистрибьютором фрезерно-гравировальных станков Protec для рекламно-производственных предприятий в России является компания GIFTEC.

Разработкой Protec, которая в большей степени способна решать задачи, повседневно возникающие у производителей вывесок и других средств визуальной рекламы, является станок Protec UNICO TT 2030. Эта система позиционируется как полноценный раскроечный комплекс на базе фрезерного станка. Станок имеет цельносварной корпус и рабочий стол размерами 2 х 3 м и способен осуществлять как 2D-, так и 3D-фрезеровку. Оборудование, оснащенное шпинделем мощностью 3,6 кВт, рассчитано на работу с такими материалами, как листовые пластики, алюминиевые композитные материалы, древесина, латунь и др.

Что примечательно, станок также располагает всем необходимым для того, чтобы его можно было использовать как планшетный плоттер промышленного класса. В арсенале Protec UNICO TT 2030 – множество специальных модулей для обработки бумаги, различных видов и типов картона, магнитного винила, полипропилена, кожи, войлока и других рулонных материалов. Оборудование может быть укомплектовано осциллирующей головкой, держателем инструмента для прямолинейного раскроя, модулем для V-образной резки с большим выбором углов, модулем KissCut для частичного (не затрагивающего подложку) раскроя самоклеящихся пленок, биговочным колесом и, конечно же, камерой для резки отпечатков по меткам, оснащенной лазерным датчиком. Основные сферы применения Protek UNICO TT 2030 – применение в производстве вывесок и других средств визуальной рекламы, в финишной обработке отпечатков, полученных по технологии широкоформатной печати, изготовление упаковки, P.O.S.-материалов, модных аксессуаров и в некоторых секторах промышленности.

«Базовая комплектация промышленного комплекса Protek UNICO TT 2030 включает в себя все необходимое для полноценной работы по всем направлениям фрезеровки и раскроя, - отмечает Александр Гусев, руководитель направления оборудования для рекламы компании GIFTEC. – При этом по стоимости оборудование, которое не требует от пользователя задумываться о приобретении той или иной опции, имеет огромное финансовое преимущество перед аналогами от конкурентов».

Основная конструкция системы Unico выполнена из обработанной структурной стали. На основании установлены рабочий стол, вакуумная система с подключенными насосами, магазин инструментов и трансмиссия оси «Y». Рабочий портал, с установленными системами перемещения по осям «X» и «Z» и комплектом для аспирации, образует замкнутую систему с портальной трансмиссией, что обеспечивает повышенную жесткость конструкции.

Комплекс Protek UNICO TT 2030 оснащен шпинделем HSD E25 мощностью 3,6 кВт со скоростью вращения, достигающей 50 000 об./мин. Шпиндель имеет систему жидкого охлаждения, датчик контроля состояния и температурный датчик состояния двигателя.

Перемещение по осям «X» и «Y» осуществляется посредством высокоточной пары «шестерня-рейка», в то время как движение по оси «Z» происходит с помощью шарико-винтовой передачи. Все оси подключены к неосевым двигателям через ремень. Направляющие являются двухходовыми со специальными связанными сферами вращения. Эта система позволяет обеспечить высокую точность и качество обработки на протяжении долгого периода времени. Для обработки легких сплавов, таких как алюминий, станок может быть оборудован системой воздушно-масляного охлаждения и смазки, управляемой напрямую с ЧПУ.

Станок Protek UNICO TT 2030 оборудован консолью управления с ПК, интегрированной в структурный дизайн машины. Параметры ЧПУ передаются напрямую на приводы, что гарантирует увеличение точности фрезерования.

Фиксация обрабатываемого материала на рабочем столе обеспечивается вакуумной системой, которая полностью интегрирована в конструкцию станка. Для прижима используются 3 вакуумных насоса мощностью 4 кВт каждый. Рабочая поверхность из бакелита разделена на три отдельные вакуумные зоны, выбор которых осуществляется в автоматическом режиме.

Для бумажных материалов, характеризующихся как полутвердые, компания Protek разработала специальную систему, превращающую фрезеровальную машину в многофункциональное оборудование. Станок оборудуется дополнительной площадкой, которое подключается и интегрируется с движением станка по оси «Z», с возможностью одновременного размещения двух различных типов рабочих головок в зависимости от необходимого типа обработки: осциллирующий раскрой, фальцовка, раскрой под 45° и т.д. Система разработана таким образом, что осуществлять замену рабочих голов можно максимально быстро.

Система визуализации Visiotek, разработанная компанией Protek, представляет собой мультифункциональное решение. Система состоит из двух различных устройств:

лазера для позиционирования обрабатываемого материала по точкам

и камеры для определения меток. Распознавание системой меток, напечатанных на материале, позволяет осуществлять последующую резку и адаптацию программы раскроя, исходя из расположения материала, что гарантирует высокое качество раскроя.

По словам Александра Гусева, одним из инновационных решений Protek является система зондирования поверхности FLATNESS, которая позволяет при раскрое учитывать неровности и возможные деформации материала. Преимущество этой системы заключается в том, что она способна зондировать поверхность рабочего материала и учитывать расстояние между точками, размеры материала и необходимую точность. Применение системы FLATNESS гарантирует постоянную глубину обработки с точностью от 0,02 и до 0,08 мм, что обеспечивает высококачественные результаты производственного процесса.

Оборудование поставляется в комплекте с программным обеспечением AlphaCAM Essential + EVPD PROTEK ALPHA, которое обладает основными функциями и утилитами, необходимыми для фрезеровки и 3D-гравировки. Гарантия на комплекс Protek UNICO TT 2030 составляет 12 месяцев.