Автор - Виктор Миленин, специалист по режущим комплексам

Продолжим наш разговор о производительности оборудования для резки материалов. Итак, для потребителя важна та производительность, которая определяет реальное время исполнения заказа на конкретном оборудовании. Посмотрим на процесс раскроя материала с этой точки зрения.

Прежде всего, материал необходимо подать в рабочую зону плоттера. После этого запускается собственно выполнение задания – теперь работает сам плоттер.

Когда задание выполнено, необходимо освободить рабочую зону для раскроя следующего листа. Обычно эту работу выполняет оператор: берет лист из штабеля и кладет его на стол машины, выравнивает; затем снимает со стола готовые заготовки и отходы. В это время цифровой плоттер простаивает в ожидании момента, когда человек выполнит свою часть работы.

С такой организацией труда можно мириться, когда загрузка плоттера невелика, когда работа состоит в основном из небольших неповторяющихся заданий или же если длительность обработки задания режущим оборудованием настолько большая, что время, затраченное на вспомогательные операции, можно не рассматривать как серьезные потери.

Но как бы то ни было эти вспомогательные операции следует считать одним из основных источников снижения производительности оборудования: оператор должен ждать машину, а не наоборот. При этом заметим, что качество управления станком (реализацию системы управления станком) также следует рассматривать как источник снижения потерь времени, а соответственно – повышения производительности. Но об этом аспекте поведем речь позже.

Основное устройство, разработанное для уменьшения потерь времени при подаче и съеме материала со стола плоттера и, соответственно, повышения производительности, - это конвейерная система подачи, пригодная как для рулонных, так и листовых материалов. Но помните, каждая опция стоит денег, поэтому вопрос выбора конфигурации конвейерной системы не настолько прост, как может показаться. Да, важно понимать, что конвейер также дает возможность выкраивать детали, длина которых больше длины рабочей зоны. И хорошая конвейерная система подачи практически не ограничивает длину чертежа-выкройки.

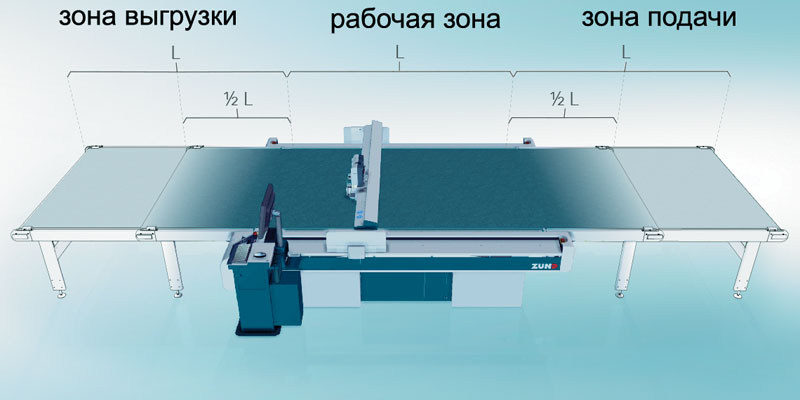

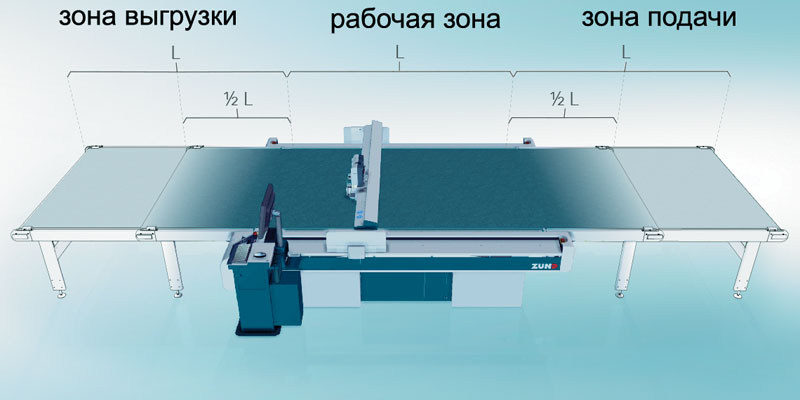

На рисунке выше приведена схема «полной» конвейерной системы подачи материала – «полной», потому что в зависимости от задач, которые должна решать система подачи, могут быть и другие, более простые конфигурации (комбинации) конвейерной системы.

Все достоинства конвейерной системы подачи вытекают из той ее конструктивной «особенности», что единая конвейерная лента охватывает все зоны. При передвижении конвейерной ленты вперед материал из зоны загрузки (подачи) перемещается в зону раскроя (рабочую зону), а готовый крой из рабочей зоны – в зону выгрузки. Таким образом, плоттер работает непрерывно и не ждет оператора, поскольку за время, необходимое для раскроя материала в рабочей зоне, можно тем или иным способом подать материал в зону загрузки, а в зоне выгрузки - собрать готовый крой и убрать отходы. Минусами этого варианта повышения производительности являются:

- увеличение стоимости оборудования;

- для размещения плоттера требуется гораздо больше места, что видно из схемы.

Коротко рассмотрим значение и необходимость каждой зоны конвейерной системы подачи.

1) Зона подачи, без вакуума

Она явно необходима для листовых материалов, но ее наличие при подаче материала из рулона будет определяться только технологией работы. Понятно, что лист можно класть и на приставной стол, имеющий скользкую поверхность, но в этом случае оператор всегда в строго определенное время должен быть рядом, чтобы толкать лист на стол плоттера, где балка прижмет материал к ленте и потащит в зону резки. При наличии конвейерного стола подачи все происходит автоматически и, более того, несложное устройство из двух упоров (перед листом и сбоку – см. рис. ниже) позволит подавать все листы строго в одно и то же место в зоне раскроя, одновременно решая задачу приводки раскроя (без камеры) к напечатанному изображению.

При подаче рулонных материалов зона загрузки в принципе не нужна – для лучшего выравнивания материала и устранения складок требуется небольшой промежуток между линией входа материала на конвейер и зоной резки. Для этих целей в зависимости от типа материала также используются прижимные ролики и устройства размотки соответствующей сложности.

Зона подачи может потребоваться, если необходимо произвести инспекцию качества ткани или сделать «ручную» раскладку лекал на материал перед раскроем.

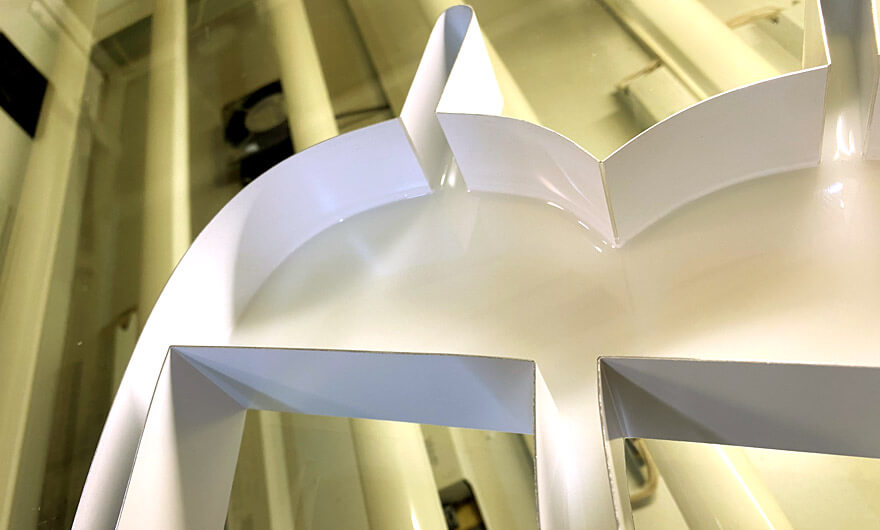

2)Рабочая зона, фиксация материала генератором вакуума (турбина или насос)

Посмотрим, на какие конструктивные решения в данном случае следует обращать внимание. Перемещение конвейерной ленты осуществляет, как правило, портал (балка) плоттера. И это понятно – механически «сохраняется» начальная точка раскроя. Сзади портала устанавливается или планка с пневмоцилиндрами, или же несколько пневмоцилиндров-прижимов.

Если обрабатываются только листовые материалы, то чаще применяются прижимы, но для подачи рулонных материалов правильно уже использовать планку. В принципе планка считается универсальным прижимом, пригодным как для гибких, так и жестких материалов. Когда раскрой в окне (кадре) рабочей зоны завершен, портал переезжает в конец стола и, например, планка прижимает материал к ленте конвейера. Далее портал движется вперед к началу зоны и тащит за собой ленту и материал. Практически всегда силы прижима материала цилиндрами к ленте и силы трения между поверхностью ленты и прижатым материалом хватает для того, чтобы подача происходила без проскальзывания и потери точности. Если для создания разрежения используется вакуумный насос, то могут быть добавлены полезные опции, такие как:

- реверс потока, когда насос продувает снизу ленту c прижатым материалом, дополнительно усиливая прижим материала к ленте и снижая трение перемещения конвейера по столу;

- по завершении подачи производится несколько циклов реверса, лента и материал поддуваются вверх, а потом прижимаются к столу; такая процедура существенно снижает возможность возникновения складок на материале.

На что еще следует обратить внимание? Основная нагрузка при подаче материала ложится на привод портала, а именно двигатель (двигатели) привода. И если конвейерная лента широкая и/или длинная, то стандартного двигателя привода портала может оказаться недостаточно: он будет постоянно работать с перегрузкой. Для устранения этого негативного «эффекта» производители могут предлагать установку дополнительного двигателя (или нескольких двигателей) для непосредственного привода самой ленты, что даст возможность разгрузить привод балки. Нужен ли дополнительный двигатель, где его лучше установить (спереди или сзади) – это должны определить и объяснить специалисты поставщика.

3)Зона выгрузки, без вакуума

Назначение зоны понятно, необходимость ее установки/покупки можно обсуждать – здесь многое зависит от вашего бюджета. Плюсы понятны: автоматическая подача без участия оператора в зону выгрузки, откуда в любое время, пока работает резак, оператор может забрать готовые детали и отходы.

Но, если бюджет не позволяет, можно просто поставить стол, поверхность которого чуть наклонена от плоттера, чуть ниже высоты его поверхности и имеет пониженное трение. Такое решение, как бы то ни было, будет требовать от оператора больше внимания.

Общие замечания

Необязательно применять конвейерные расширители такой же длины, какую имеет рабочая зона: в зависимости от типов материалов и специфики изделий достаточно бывает использования коротких столов для зон подачи и выгрузки, например в половину длины рабочей зоны.

Хорошая лента конвейера - это многослойная конструкция, обеспечивающая прочность и гибкость, а также равномерную толщину, т.е. она не может стоить дешево. Но, как бы то ни было, это расходный материал.

При использовании конвейерной системы подачи возрастает значение плоскостности стола: лента намного более дорогой материал, чем просто лист подложки. Поэтому важно, как точно может быть выставлена поверхность стола при пусконаладке или как обеспечивается плоскостность, а также как можно скорректировать неровность стола, возникшую при эксплуатации. Если поверхность конвейера неровная, то придется нож опускать ниже, чтобы материал прорезался насквозь и во «впадинах», а это влечет за собой повышенный износ ленты.

Конвейерное кольцо получается за счет склеивания ленты по торцу, т.е. это толщина всего 3 - 5 мм. Если склеиваемый стык – прямая линия, то все зависит от качества клея, если стык типа «ласточкин хвост», то прочность стыка дополнительно обеспечивается механически - возрастает длина линии стыка и сам характер линии усиливает прочность на растяжение. Но при использовании ласточкиного хвоста увеличивается ширина зоны стыка, в которой качество кроя может быть плохим.