Автор - Ларс Бендиксен, продукт-менеджер Zund Systemtechnic AG

Популярными марками многофункциональных режущих систем являются Zund, EskoArtwork Kongsberg, Summa, Aristo и другие. В этой статье мы поговорим о том, что действительно важно и на что необходимо обратить внимание при выборе подобного цифрового режущего оборудования.

Важен размер

Технологии цифровой печати развиваются быстро, и оборудование обычно так же быстро устаревает. Это не совсем верно для технологий резки. Широко распространенная ошибка – забывать о том, что жизненный цикл режущих плоттеров/фрезеров брендов премиум-класса часто превышает 15 лет.

Таким образом, необходимо не только принимать во внимание текущие требования к оборудованию, но и учитывать возможные планы на будущее. Большинство выбирают размер режущего плоттера, соответствующий размеру имеющегося печатного оборудования, но, если подумать о том, как форматы печати изменялись с течением времени, можно прийти к выводу, что надо покупать режущий плоттер большей ширины, чем та, которая требуется сегодня.

Поскольку вы ожидаете, что ваш бизнес будет развиваться, важно подумать и о возможностях обновления/дооснащения режущей/фрезерующей системы впоследствии и о том, сколько это будет стоить, какие дополнительные возможности резки вы сможете получить, насколько производительна и автоматизирована будет система.

Важна производительность

Другая распространенная ошибка – считать, что скорость и ускорение непосредственно определяют производительность. В спецификациях обычно указываются максимальные показатели скорости и ускорения при резке прямой линии в одном направлении. В действительности эти значения могут сильно отличаться при резке по другим векторам, и на практике вы чаще будете резать различные контуры, состоящие больше из кривых, чем из прямых линий. Режущий плоттер также будет останавливаться в углах для того, чтобы поднять, повернуть и снова опустить нож, что, естественно, также отражается на производительности. При фрезеровании скорость резки определяется в основном материалом и инструментом, поэтому неверно считать плоттер, имеющий самые высокие по скорости резки показатели, самым производительным.

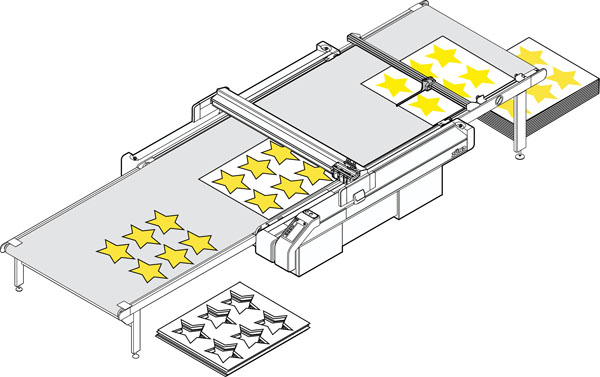

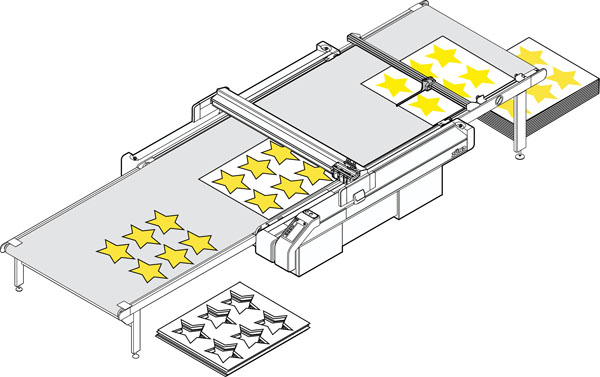

Помните, что при оценке производительности необходимо учитывать время подготовки задания, время настройки/перенастройки оборудования, время резки и время загрузки/разгрузки материалов. Режущая система большего размера и режущие плоттеры со столами-расширителями впереди и сзади позволяют вам собирать вырезанные детали и укладывать новый лист без необходимости в остановке процесса резки. Без подобных опций даже самый быстрый режущий плоттер никогда не будет быстрее оператора, который собирает крой и укладывает материал. Для увеличения производительности устранение таких потерь времени будет намного эффективнее, чем, например, удваивание скорости и ускорения.

Устранение потерь времени за счет автоматизации работы с материалом – самый эффективный способ увеличить производительность.

Чтобы выяснить реальную производительность, необходимо определить время, которое требуется режущему плоттеру для того, чтобы выполнить несколько копий каждого из нескольких ваших заданий с использованием различных материалов. Одновременная резка двумя ножами, естественно, удваивает выход, поэтому не забудьте уточнить, предлагается ли такая функциональная возможность.

Часто кажется, что раскройные системы, выглядящие массивно и громоздко, будут резать и фрезеровать более толстые материалы быстрее. Помните, что цепь не крепче ее слабейшего звена, и даже самый массивный или жестко выглядящий режущий плоттер не крепче, чем его самое слабое место.

При резке реальная сила, которая возникает на лезвии ножа, в основном зависит от его геометрии и от того, насколько остро он заточен, на какую глубину вы режете и с какой скоростью. Все режущие плоттеры популярных марок способны двигаться с силой, которая сломает нож; и даже более мощный двигатель или более прочная конструкция не обязательно дадут ожидаемый эффект.

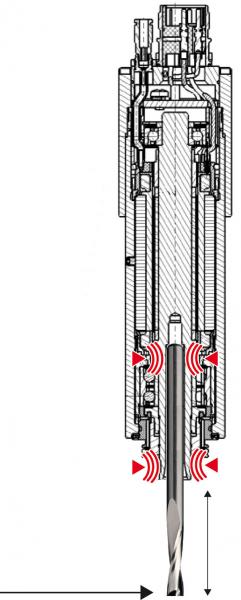

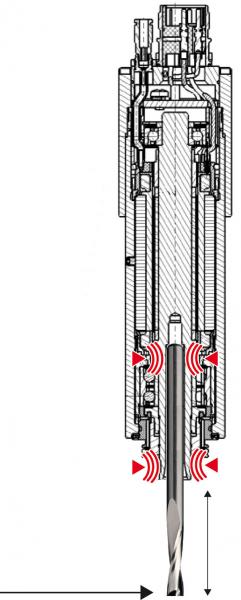

Для того чтобы при фрезеровании максимально использовать возможность быстрого перемещения по осям X/Y, большинство режущих/фрезерующих систем оснащены высокооборотным шпинделем, частота вращения которого может превышать 30 000 оборотов в минуту. Самым слабым местом в этом случае обычно являются подшипники шпинделя, поскольку сила, прикладываемая к подшипникам, усиливается пропорционально длине фрезы. Не стоит доверять словам производителя, заявляющего, что его оборудование может фрезеровать глубже и быстрее благодаря использованию шпинделя с более высокой частотой вращения. Главный вопрос: как долго продержится шпиндель?

Многие считают, что для резки жестких картонных панелей типа Re-board, X-board и подобных брендов необходима большая сила/высокая прочность. Благодаря продуманной конструкции, эти сэндвич-панели являются одновременно легкими и невероятно прочными, и жесткими при использовании. Однако для резки гораздо более важно учитывать вес материала, нежели его прочность и жесткость. Небольшой вес указывает на то, что в материале содержится больше воздуха, а это значит, что и резать его будет легче. Для того чтобы резать Re-board толщиной 16 мм со скоростью 1 м/с, обычно требуется горизонтальная сила около 100 Н. К примеру, для режущих/фрезерующих плоттеров Zund G3 это легко выполнимая задача, даже при работе в режиме 24 часа в сутки семь дней в неделю.

Важна универсальность

Цифровая резка дает печатающим компаниям возможность расширить и разнообразить свои предложения. Это касается и новых областей применения, и новых материалов, и новых услуг: чем больше инструментов и опций доступно для режущей системы, тем больше ее возможности. Даже если некоторые возможности кажутся невостребованными или неважными сегодня, мы не можем предугадать, что случится в ближайшие 15 лет. Что, если ваш конкурент внезапно предложит те виды работ, которые нельзя выполнить на вашей режущей системе? Естественно, необходимо также учитывать не только возможности дооснащения режущего плоттера, но и то, насколько оно будет затратным.

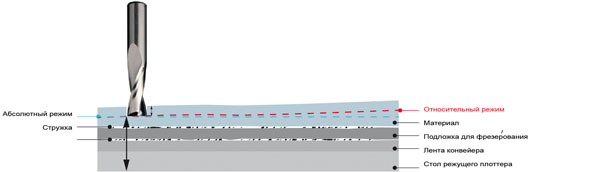

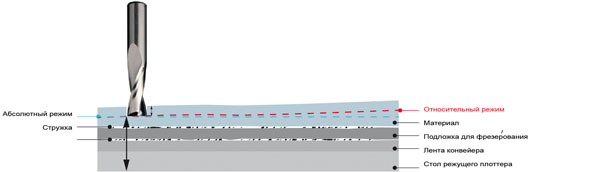

Очень часто недооценивается и преуменьшается значение возможности фрезеровать на точную и постоянную глубину относительно поверхности материала. Фрезерование V-образных канавок и пазов в материале на точную и постоянную глубину требуется, например, когда необходимо гравировать алюминиевые композитные панели Dibond, выполнять инкрустацию, наносить шрифт Брайля или же предстоит изготавливать световые вывески из акрила.

Самым слабым местом режущей/фрезерующей системы часто являются подшипники инструмента/шпинделя, а не система привода X/Y.

Тем не менее некоторые режущие/фрезерующие системы способны работать только с глубиной относительно поверхности стола. Все столы имеют допуск плоскостности около нескольких десятых миллиметра. Очень часто режущие системы поставляются с конвейером, и конвейерная лента также имеет допуск по толщине в несколько десятых миллиметра. Для защиты конвейерной ленты на ее поверхности размещается подложка для фрезерования, которая добавляет еще несколько десятых миллиметра к допуску по толщине. Наконец, подумайте о том, что и у обрабатываемого материала толщина имеет определенный допуск и что фрезерование не является самым чистым процессом. В действительности между этими узлами (поверхностью стола, конвейерной лентой, подложкой) может застревать стружка от фрезерования предыдущих заданий, а суммирование всех этих допусков делает невозможным фрезерование на точную глубину относительно поверхности стола. В тех областях применения, где требуется фрезерование с точным контролем глубины, абсолютно необходимо, чтобы режущая система была способна работать относительно поверхности материала, а не только относительно поверхности стола.

Другими ценными опциями, которым также часто не придают значения, являются возможность фрезеровать мягкие сплавы, выполнять 3D-фрезерование, создавать таблички и знаки со шрифтом Брайля, вырезать паспарту для фотографий/картин, выполнять резку под разными углами и кроить текстиль. Цифровая печать на текстиле является одной из самых быстро растущих областей в индустрии цифровой печати, и обрезка тканевых рекламных объектов все еще часто выполняется вручную, становясь подчас «узким» местом производства. В то же время цифровая резка текстиля с печатью не является простой задачей. Убедитесь, что выбранная режущая система позволит избежать растягивания ткани и складок. Некоторые режущие плоттеры могут выполнять автоматическую подачу, разматывая рулон ткани. Растягивается ли при этом текстиль? Что вы будете делать, когда отпечаток/материал деформированы, но вам необходимо порезать его в соответствии с точными размерами для того, чтобы поместить в установочную раму? Какие инструменты используются для резки текстиля? Может ли текстиль быть зафиксирован на режущем плоттере с помощью вакуума?

Важна фиксация материала

Когда при раскрое на лезвие ножа или фрезу прилагается большое усилие, необходимо быть уверенным, что материал не будет смещаться или не будет сдвинут в сторону. В большинстве популярных режущих/фрезерующих плоттеров для фиксации материала во время резки используется вакуумная система, но не все они работают одинаково эффективно.

В большинстве систем применяется вакуумный насос, сконструированный для того, чтобы создавать определенное отрицательное давление. Такие насосы обычно оцениваются и сравниваются по их номинальной потребляемой мощности. Режущая/фрезерующая система может включать в себя, например, один или два насоса мощностью 4 кВт.

Тем не менее эти данные показывают всего лишь уровень энергопотребления, а не то, насколько эффективно материал фиксируется во время резки. Сможет ли вакуумный насос создавать отрицательное давление (для чего он, собственно, и был сконструирован), сильно зависит от того, как закрыта вакуумная система, чтобы в нее не поступал воздух.

Это означает, что все неиспользуемые области вакуумного стола должны быть прикрыты или закрыты для того, чтобы получить необходимый вакуум. В реальности это недостижимо. Например, при фрезеровании всегда будет воздушный поток вдоль пути фрезерования. Чем больше вы фрезеруете, тем длиннее путь фрезерования, тем больше воздушный поток и, соответственно, меньше вакуум и слабее достигаемая фиксация материала. При работе с пористыми материалами на основе бумаги или с текстилем воздух будет втягиваться сквозь материал, создавая утечку в вакуумной системе, которая приведет к потере вакуума и меньшей фиксации материала.

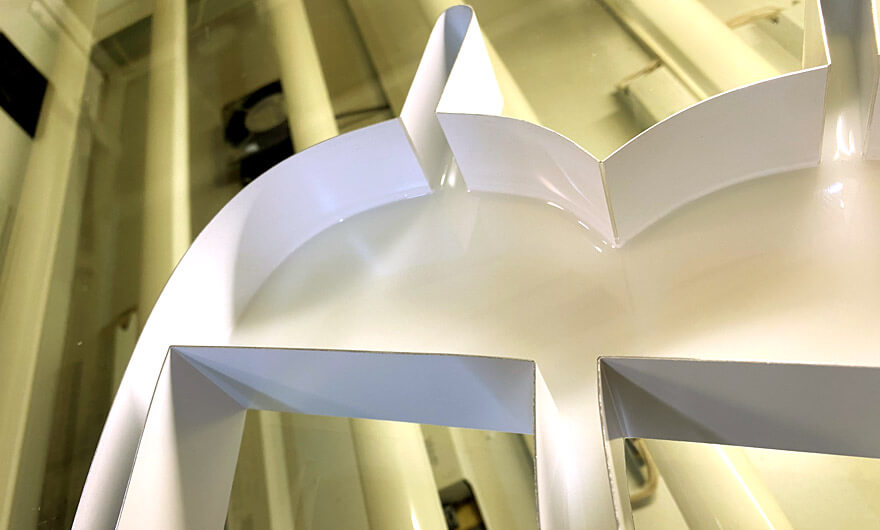

На практике фиксация материала зависит от комбинации вакуума и потока воздуха определенной интенсивности. Поэтому в большинстве случаев системы с более интенсивным потоком воздуха работают лучше, особенно для фрезерования и резки пористых материалов. Подумайте о том, сколько времени вы потратите на то, чтобы закрыть все неиспользуемые области у системы без интенсивного воздушного потока, а также о том, во сколько вам обойдется энергопотребление такой системы за год. Вакуумная турбина, которая используется, например, в режущих плоттерах Zund G3, обычно обеспечивает воздушный поток в пять раз мощнее, при этом используя одну пятую электрической мощности, требующейся для стандартного вакуумного насоса.

Интенсивный воздушный поток улучшает фиксацию материала.

Важна простота использования

Большинство режущих/фрезерующих плоттеров управляются программным обеспечением разной степени сложности. Со временем и с приобретением практического опыта хорошие операторы могут научиться работать практически с любым режущим плоттером вне зависимости от его марки. Но необходимо понимать, что даже они не смогут сразу овладеть всеми производственными навыками с первого дня, и как только оператор подтвердит свою компетентность, его очень часто переводят на более высокую позицию.

Время, необходимое новому оператору для того, чтобы начать комфортно работать с режущим плоттером, является важным фактором, и ключевое слово здесь – «комфортно». Поскольку резка очень часто является одним из последних процессов перед тем, как изделия пакуются и отгружаются заказчику, то любая ошибка на этом этапе может привести не только к порче часто дорогостоящего материала, но и к необходимости перепечатывать заказ, сверхурочной работе, пропущенным срокам и, возможно, потерянным клиентам. Просто понимания всего этого уже достаточно для того, чтобы чувствовать себя неуверенно.

Операторов обычно обучают во время пусконаладочных работ, но насколько точно и полно эти знания будут переданы впоследствии, когда нынешний оператор будет обучать следующего? Насколько интуитивен интерфейс программного обеспечения? Обеспечивает ли система помощь оператору при выборе правильного инструмента, ножа и соответствующих настроек для задания? Предоставляет ли программное обеспечение какие-либо инструменты для подготовки задания? Можно ли готовить следующие задания во время резки? Тщательно подумайте, насколько вы хотите зависеть от навыков и опыта оператора и как быстро новый оператор начнет нажимать кнопку пуска на режущем плоттере с уверенностью.

В цифровой резке всегда будут присутствовать пробы и ошибки, и удобный доступ к режущему плоттеру всегда будет преимуществом. Иногда оператору нужно приостановить работу для того, чтобы проверить, например, глубину резки. Подумайте о том, насколько легко это сделать? Предусматривается ли безопасность оператора при этом? Можно ли скорректировать настройки в середине выполнения задания и продолжить работу над ним? Теряется ли задание, если вдруг срабатывают меры безопасности или вы нажимаете кнопку аварийного выключения?

Важна надежность конструкции

За весь свой жизненный цикл подвижные части цифрового режущего/фрезерующего плоттера проходят огромные расстояния, поэтому не стоит игнорировать надежность конструкции. Тем не менее люди по-разному понимают надежность, ее невозможно точно измерить, и поэтому разное оборудование сложно сравнивать по этому критерию.

Как правило, режущая/фрезерующая система должна иметь прочную базу, поглощающую часто повторяющиеся торможения и ускорения инструментов. Вес всей машины служит достойным показателем надежности механической конструкции, и чем больше вес – тем лучше. При этом вес подвижных частей и инструментов должен быть небольшим, поскольку ясно, что постоянное ускорение и торможение тяжелых частей приводит к большему механическому износу и потребляет больше энергии. Вибрации – хорошо известная причина механического износа, отказов электроники и т.п. Гладкость торца после фрезерования акрила, например, может дать наглядное представление о наличии или отсутствии вибраций.

Гладкость фрезерованной кромки акрила зависит от наличия вибраций и может служить показателем жесткости системы.

Надежность также часто используется для обозначения времени между поломками: как часто вам стоит ожидать, что что-то сломается? Лучше всего узнать у производителя об опыте других потребителей использования оборудования в условиях усиленной эксплуатации, при сверхурочной работе и т. д. Не стесняйтесь интересоваться отзывами других пользователей аналогичного оборудования.

Важны оригинальные фрезы и ножи высокого качества

Мы помним о том, что ни одна цепь не крепче ее самого слабого звена, поэтому очень важно использовать оригинальные фрезы и ножи самого высокого качества. Первоклассные ножи и фрезы изготовляются с постоянной высокой точностью как в отношении заточки, так и характеристик исходного материала. При вращении со скоростью более 30 000 оборотов в минуту низкокачественные и несбалансированные фрезы могут с легкостью испортить даже сверхпрочный шпиндель. На общую стоимость эксплуатационных расходов расходы на ножи и фрезы влияют второстепенно. То, что может показаться возможностью сэкономить, окажется весьма дорогостоящим уроком.

Серьезные производители наносят уникальную маркировку на каждый нож для того, чтобы отслеживать любые изменения в сроках использования ножей, их производительности и качестве резки. Это помогает производителю продолжать вносить улучшения в продукцию для повышения производительности и в итоге приводит к вашей собственной выгоде.

Многие задачи требуют фрезеровать v-канавки и пазы на точную и постоянную глубину относительно поверхности материала, а не относительно поверхности стола.

Важен здравый смысл

Оценка основного оборудования – это непростая задача, но фактически вся информация в этой статье – просто результат здравого смысла. Точно так же следует рассматривать и все остальные обстоятельства, касающиеся самого оборудования. Есть ли сервисные инженеры у дилера? По какой цене доступен сервис? Как проводится обучение? Как поставляются расходные материалы?

Что насчет программного обеспечения, которое используется с режущей/фрезерующей системой? Может ли оно работать с уже имеющимися у вас программами? Надо ли вам покупать дополнительные программы? Можно ли создать рабочий процесс? Кто может проконсультировать вас наилучшим образом и обеспечить максимальный результат от оборудования, в которое вы инвестировали свои средства?

Ларс Бендиксен, продукт-менеджер Zund Systemtechnik AG

КОНТРОЛЬНЫЕ ВОПРОСЫ

Соответствует ли ваше оборудование всем этим пунктам?

- Достаточно ли размера режущего плоттера с учетом его жизненного цикла в 10 - 15 лет?

- Обеспечивает ли производительность плоттера достаточный резерв для текущего производства?

- Как может повышаться производительность плоттера при увеличении вашего производства? По какой цене?

- Может ли быть автоматизирована работа с материалом, если вам понадобится снизить расходы на человеческий труд? По какой цене?

- Какие опции предлагаются для того, чтобы увеличить возможности системы и выполняемые задачи? По какой цене?

- Насколько эффективна вакуумная система? Есть ли необходимость закрывать/блокировать неиспользуемые области?

- Каковы ожидаемые затраты на электричество?

- Возможен ли легкий доступ к зоне резки для того, чтобы, например, проверить глубину резки? Учитывается ли при этом безопасность оператора?

- Насколько удобно и просто режущая система интегрируется в уже существующий у вас рабочий процесс и программные средства?

- Что включает и что не включает в себя гарантия?

- Возможно ли сервисное обслуживание в короткие сроки? Во сколько в итоге вам обойдется сервис (командировочные расходы, работа, запасные части и т.п.)?