Неоновые мини-заводы зарубежных производителей составляют сегодня основу парка технологического неонового оборудования России. Их отдельные элементы, отличаясь по цене, вполне функционально совместимы, поэтому в комплектациях многих мини-заводов может присутствовать оборудование различных производителей. Этот факт следует учитывать во время проведения эксплуатационных и ремонтных работ. В вакуумных постах указанных фирм используется профессиональное откачное (механические насосы) и измерительное (вакуумметры) оборудование. Такое оборудование отличается высокой ценой, но, к сожалению, не гарантирует безотказной работы в условиях реального неонового производства. Поэтому ремонт подобного оборудования обходится весьма дорого.

В последнее время в связи с развитием рекламного бизнеса в регионах России стало пользоваться спросом недорогое неоновое оборудование из Китая и Украины («Техномашсервис»), а также оборудование отечественных производителей («Русские неоновые заводы»). Однако, несмотря на более низкую стоимость и определенные эксплуатационные удобства и прочие выгоды, оно занимает пока небольшую нишу парка технологического оборудования. Вместе с тем отдельные агрегаты, устройства и приборы отечественного и украинского производства могут быть совмещены с оборудованием наиболее популярных фирм. Это дает возможность снизить издержки на комплектование и доукомплектование мини-заводов, находящихся в эксплуатации длительное время.

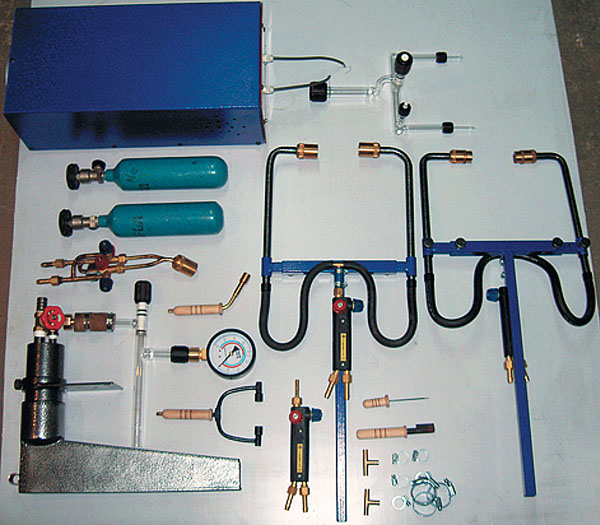

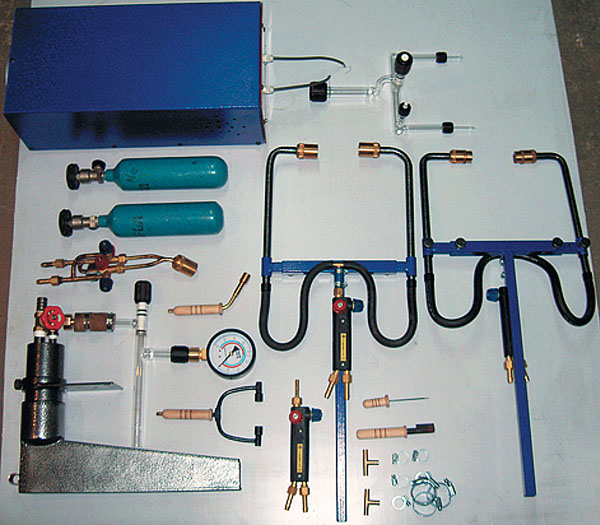

Горелочное оборудование фирмы «Техномашсервис».

В отличие от ремонта, в котором главной является проблема совместимости функционально законченных частей, агрегатов и приборов, модернизация требует отдельной мотивации. Целью модернизации является не только снижение расходов, но и увеличение производительности оборудования. Поэтому изменения в оборудовании могут носить принципиальный характер, а, значит, требуют обоснования. При планировании мероприятий по модернизации важно правильно расставить приоритеты: что является для вашего производства более важным, а что можно изменить во вторую очередь. К примеру, если не предполагается увеличивать выпуск неоновых ламп, но при этом есть потребность повысить их качество или же решить проблему улучшения условий труда, то следует обратить внимание на приобретение дополнительного оборудования, которое направлено на реализацию именно этих конкретных целей. Если же требуется увеличить выход продукции, то следует уделить внимание оборудованию основного технологического цикла, которое способствует уменьшению операционного времени. Это достигается заменой основного технологического оборудования (вакуумных насосов и бомбардера) на более совершенные аналоги.

Целью данной работы является рассмотрение проблем, связанных с модернизацией оборудования. Задача предлагаемого анализа существующего технологического оборудования – выявление недостатков, которые препятствуют снижению эксплуатационных издержек и форсированию производительности труда.

Мини-заводы большинства изготовителей обычно комплектуются оборудованием для организации трех рабочих мест:

- горелочное стеклодувное оборудование;

- вакуумные откачные посты;

- тренировочное оборудование.

Горелочное стеклодувное оборудование включает: горелки, смесители и воздушный насос. В России неоновое производство представлено мини-заводами, предназначенными для выпуска в основном эксклюзивной продукции по индивидуальным шаблонам. Поэтому используется только ручное горелочное оборудование, устройство которого не меняется в течение последних 50 лет. Внешние очертания и устройство горелок различных фирм чрезвычайно похожи. Отличаются они лишь качеством исполнения, которое проявляется в равномерности и устойчивости горения пламени, а также в наличии или отсутствии высоковольтного поджига и встроенного воздушного насоса. Наибольшей популярностью заслуженно пользуются горелки фирм EGL, DACO и Tecnolux. Однако, не смотря на высокое качество, у горелок этих фирм есть один существенный недостаток – их высокая стоимость. Поэтому для комплектования мини-заводов «эконом-класса» можно рекомендовать горелочное оборудование китайского, украинского («Техмашсервис»), а также отечественного производства («Русские неоновые заводы»). То же самое касается и воздушных насосов (воздуходувок), стоимость которых может быть существенно уменьшена при использовании аналогичных моделей китайского производства.

Воздушный насос китайского производства.

Известно, что операции электровакуумного цикла (откачка, обезгаживание, заполнение газами и ртутью) оказывают наибольшее влияние на качество неоновой продукции. Поэтому основные усилия разработчиков неонового технологического оборудования направлены на совершенствование откачных вакуумных постов. Трудности их проектирования связаны с тем, что приходится совмещать диаметрально противоположные подходы. Такие посты должны:

- обеспечивать наибольшую функциональность (выполнение всех операций электровакуумного цикла);

- быть конструктивно простыми (для обеспечения ремонтопригодности);

- быть надежными, простыми в эксплуатации и производительными;

- иметь сравнительно небольшую стоимость.

Для обеспечения этих противоречивых требований разработчики постов были вынуждены использовать не самые передовые технические решения. Поэтому наиболее популярными моделями являются стеклянные посты с ручным управлением (EGL, DACO), имеющие сравнительно невысокие показатели производительности изготовления ламп. Повышение производительности поста обычно связано со степенью его автоматизации.

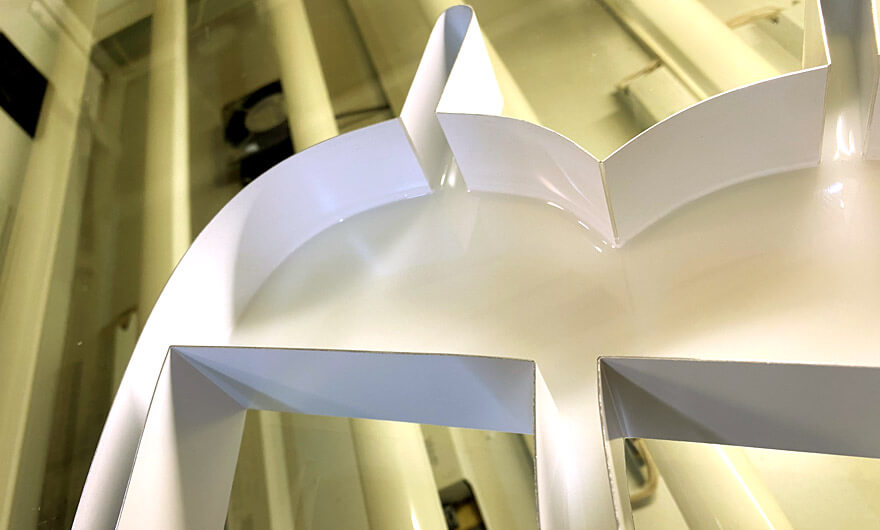

В настоящее время полностью автоматических постов не существует. Известны два типа полуавтоматических постов. Во-первых, это посты с дистанционным управлением клапанами вакуумной системы и агрегатами электрической системы. Заполнение газами в подобных постах осуществляется в ручном режиме. Рост производительности труда достигается только за счет создания более комфортных условий для откачника. Такие посты могут быть: стеклянными (Tecnolux) или цельнометаллическими (модели KX-D и KX-C китайского производства, предлагаемые ПКФ «Альтима»).

Цельнометаллический пост

китайского производства

Менее известно оборудование, в котором основные операции электровакуумного цикла проводятся в полностью автоматическом режиме по программе микропроцессора (пост фирмы «УНИВАК-Н»). Неавтоматизированными в таких постах остаются лишь подготовительно-заключительные операции (подключение ламп к вакуумной системе, дозирование ртути и отпайка, а также проверка герметичности). Однако, как показывает практика, эти операции могут занимать до 30-40% операционного времени. Поэтому такие посты показывают реальное повышение производительности только при совмещении работы на нескольких постах.

В функциональном плане все откачные посты идентичны. Они содержат три основных системы: вакуумную, газовую и высоковольтную.

Вакуумная система состоит из насоса (насосной системы), гребенки (стеклянной или металлической), которую часто называют манифольдом, стеклянной гребенки, к которой присоединяют неоновые лампы, запорной арматуры (кранов, вентилей, либо клапанов), а также трубопроводной системы, соединяющей насос (насосную группу) с манифольдом. Кроме того, к вакуумной системе подсоединяют вакуумметрический датчик для измерения остаточного давления и манометр (или манометрический датчик) для заполнения ламп газами.

Сердцем любой вакуумной системы является насос или же насосная группа. Большинство используемых в неоновом производстве насосов - маслонаполненные. Для них характерно наличие обратного потока паров масла в систему. Это возможно в двух случаях. Во-первых, при срыве откачки, который наблюдается в самом начале процесса изготовления лампы, а также при разгерметизации вакуумной системы. Во-вторых, уровень обратного потока возрастает при достижении предельного вакуума насоса (насосной группы). В результате вакуумная система поста постепенно загрязняется парами вакуумных масел. Этот вид загрязнений наиболее опасен, поскольку молекулы масляных паров обладают низкой летучестью и образуют сильную связь с поверхностями вакуумной системы. Это приводит к тому, что простой откачкой их удалить невозможно. Однако органические молекулы способны перемещаться по поверхности и достигать откачиваемых ламп, существенно влияя на их электрические и световые характеристики. Технологи электровакуумных и газоразрядных приборов хорошо знают, что уровень органических загрязнений гораздо сильнее влияет на качество откачиваемых ламп, чем величина динамического вакуума. В современной вакуумной технике проблему органических загрязнений решают двумя способами.

Во-первых, путем использования безмасляных средств откачки, к примеру, на основе спиральных механических насосов, создающих предварительное разрежение и турбомолекулярных насосов, создающих в системе вакуум на уровне 10-7 торр. Однако применение подобных откачных средств существенно увеличивает стоимость откачных постов. Поэтому такие системы используют только для серийного производства.

Во-вторых, от обратного потока масляных паров можно защититься с помощью специальных устройств – ловушек (механических, вымораживающих или сорбционных). Подобные устройства выпускаются серийно как зарубежными, так и отечественными производителями. В качестве примера можно предложить оснащение существующего оборудования относительно недорогими форвакуумными фильтрами и форвакуумными адсорбционными ловушками фирмы «УНИВАК-Н». Уменьшение обратного потока масла из диффузионных насосов возможно при использовании специальных масел на основе полифениловых эфиров, имеющих рекордно низкие значения давления насыщенных паров. Кроме того, обратный поток паров может быть существенно уменьшен при использовании механических ловушек лабиринтного типа и систем конденсации масляных паров на стенках насоса. Стеклянные диффузионные насосы, предлагаемые ведущими изготовителями неонового оборудования, лишены перечисленных выше возможностей. Во-первых, они используют принцип естественного охлаждения паров, а, значит, их характеристики сильно зависят от температуры окружающей среды. Во-вторых, их печки не рассчитаны на использование полифениловых эфиров. В таких насосах используют кремнийорганические масла, стойкие к термоокислительной деструкции, но имеющие повышенное значение давления остаточных паров. Поэтому замена подобных насосов на насосы, свободные от указанных недостатков, например, насосы фирмы «УНИВАК-Н», будет способствовать реальному повышению не только скорости откачки, но и качества неоновой продукции.

Второй важнейшей частью вакуумной системы является манифольд. Стекло как конструкционный материал непрогреваемых вакуумных систем близко к идеальному материалу. Для него характерны: низкое газовыделение, возможность контроля герметичности с помощью простейшего штатного прибора (искрового течеискателя) и довольно высокая работоспособность стеклянных кранов. На этом список достоинств заканчивается. Стоимость подобных стеклянных систем довольно высока. Они требуют аккуратного обращения, особенно краны и резьбовые соединения. Ремонт подобных систем невозможно осуществить в производственных условиях, а можно лишь в стеклодувных мастерских при наличии специального оборудования: кислородных горелок, печей для отжига и при наличии стекла Pyrex. Поэтому чаще всего вместо ремонта приходится производить полную замену манифольда.

Металлические системы менее подвержены внешним воздействиям. В них используются стандартные вентили и клапаны, изготавливаемые серийно. Эти запорные элементы имеют ограниченный ресурс работы (количество переключений) и чаще всего не подлежат ремонту. Однако все окупается их сравнительно низкой стоимостью и простотой ремонтных операций. Проверка подобных систем на герметичность на самом деле не сложнее, чем стеклянных систем, просто она требует иных методов и средств, а также элементарных знаний и практики течеискания. Невозможно согласиться с критикой металлических систем по поводу более высокого уровня газовыделения, чем у стеклянных системах. Эта критика весьма умозрительна и не учитывает двух фактов. Во-первых, уровень газовыделения определяется не только значением удельного газовыделения, но и площадью внутренней поверхности. Размеры металлических систем, в отличие от стеклянных, могут быть существенно уменьшены. Во-вторых, металлические системы допускают технологический прогрев, при котором происходит обезгаживание внутренних поверхностей. Эта простейшая операция, производимая периодически, избавляет от необходимости промывки манифольда (обязательная операция для стеклянных манифольдов). Исходя из вышеизложенного, металлические вакуумные системы являются более чистыми. Поэтому профессиональные вакуумные системы изготавливают из металла, а не из стекла.

Газовая система вакуумного поста предназначена для подачи инертных газов или их смесей в неоновую лампу. Поскольку неоновые лампы допускают заполнение несколькими типами газов и смесей, то система должна включать несколько идентичных каналов. В простейшем случае - канал заполнения неоном и канал заполнения аргон-неоновой смесью (К-4). Реже используется трехканальная система (Tecnolux). Третий канал может быть предназначен для промывочного газа (гелия) или же для иных смесей, содержащих криптон или ксенон.

Газовые системы конструктивно весьма разнообразны. По принципу построения их можно разделить на системы: низкого (до атмосферы), среднего (до 20 атм.) и высокого (до 150 атм.) давления. Самая простая и наиболее совместимая со стеклянными манифольдами - система низкого давления (стеклянные колбы с газом). В них подача газа осуществляется кранами, встроенными в манифольд. Эта система, несмотря на свою простоту, является наименее практичной. Колбы с газом – покупные изделия, поэтому возможны «перерывы» в их поставках, что негативно сказывается на графике выполнения заказов. Импортные газы, не имеющие никаких преимуществ перед газами отечественного производства, обходятся потребителю значительно дороже. Главное же в том, что эти колбы приходится менять практически каждую неделю при среднем уровне выпуска ламп из-за малого запаса газов (давление в таких колбах не может быть выше атмосферного, а объем не превышает 1,5л).

Системы среднего и высокого давления принципиально изготавливаются из металла и состоят из трубопровода, крана (вентиля или клапана) – натекателя, редуктора давления и металлического баллона. В системах среднего давления редуктор может отсутствовать, если натекатель обеспечивает плавную подачу газа в манифольд и рассчитан на необходимое повышенное давление. Такая конфигурация реализована в металлических газовых системах фирм DACO, EGL, Tecnolux. Сосуды среднего давления безопасны при перевозке, поэтому именно системы среднего давления предлагаются большинством иностранных фирм. Но они лишь частично решают проблемы, описанные выше. Смена таких баллонов должна производиться один раз в месяц.

Газовая система высокого давления

фирмы «Русские неоновые заводы»

В некоторых случаях баллоны с запорным вентилем (DACO, EGL) можно перезаполнять газом на российских газоперерабатывающих заводах. В принципе с помощью специально изготовленных переходников к системе среднего давления можно подключать отечественные баллоны, в том числе и высокого давления. Однако следует помнить, что манометры систем среднего давления не рассчитаны на подобное давление, а следовательно, подачу газа из баллона нужно производить аккуратно, чтобы не привести к их разрушению. Такое техническое решение нельзя признать идеальным.

Пример установки сосудов высокого давления

в газовую систему среднего давления фирмы Daco.

Наибольшей эффективностью отличаются системы высокого давления, в которых используются редукторы, исключающие случайное разрушение этих систем. Такие системы работают с отечественными газовыми баллонами, которые подвергаются периодическим проверкам, уменьшающим опасность их разрушения, и заполняются относительно дешевыми, но качественными инертными газами высокой чистоты, а также их смесями. Главным преимуществом баллонов высокого давления является большой запас газов, вследствие чего смена баллонов может производиться не чаще трех-пяти лет.

Высоковольтные системы предназначены для создания технологической плазмы газового разряда в обрабатываемых на посту неоновых лампах, с помощью которой производятся основные операции цикла ее изготовления: обезгаживание внутренних поверхностей (удаление адсорбированных на них примесей) и активирование рабочей поверхности электрода, в результате чего электроды приобретают эмиссионные свойства. Это так называемая «базовая технология», которая и определяет функциональный портрет большинства вакуумных постов. Реализация базовой технологии предполагает наличие высоковольтного источника питания переменного тока, устройства управления рабочим током в диапазоне 100-900мА, а также аппаратов коммутации сетевого напряжения и высоковольтных проводов. Таков состав базовой высоковольтной системы. В постах зарубежного производства источник питания представляет собой однофазный электромагнитный повышающий трансформатор, который характеризуется двумя параметрами: выходным напряжением холостого хода(10 – 20кВ) и максимальной мощностью (2 – 20кВА).

Первая характеристика обеспечивает максимальную длину обрабатываемых ламп, а второй параметр определяет условия работы трансформатора при обработке ламп на максимальных токах и скорость протекания основных процессов в плазме, то есть - качество обработки. При максимальных токах происходит разогрев магнитопровода и обмоток, вследствие чего возможен пробой изоляции. Если не задумываться о причинах перегрева, следует выбирать трансформаторы с максимальной мощностью. Однако стоит заметить, что стоимость трансформатора находится в прямой зависимости от мощности. Поэтому в мини-заводах «эконом-класса» приходится использовать трансформаторы меньшей мощности (от 5 до 10 кВА).

Для плавной регулировки тока в процессе обработки неоновых ламп используется три типа устройств: дроссель с выдвижным сердечником (DACO), дроссель с управляющей обмоткой (EGL) и тиристорный регулятор мощности. Дроссели с выдвижным сердечником или управляющей обмоткой - наиболее старые типы регуляторов мощности. Сегодня они морально устарели, хотя и продолжают поставляться в Россию. Более современные модели используют принцип тиристорного регулирования мощности. Такие регуляторы – это электронные устройства, поэтому они имеют меньшие габариты и вес. Ими проще управлять, например, с помощью переменного резистора (в ручных постах) или с помощью микропроцессора (в автоматических постах). Они, в отличие от классических регуляторов, обеспечивают регулирование тока в широком диапазоне, что делает процесс изготовления ламп более комфортным. Однако у тиристорных регуляторов есть один существенный недостаток. Они превращают синусоидальное сетевое напряжение в импульсное, имеющее широкий спектр, содержащий высокочастотные составляющие. Такое напряжение рассеивается в магнитопроводе и электрических обмотках, разогревая их. Эти потери связаны с ростом индуктивной составляющей сопротивления. В результате перераспределения активной и реактивной составляющей тока обрабатываемая лампа хуже нагревается.

Более того, наблюдается явление несимметричного нагрева электродов. Это говорит о том, что в высоковольтной обмотке наблюдается постоянная составляющая тока. Наличие реактивностей в системе «регулятор - трансформатор» в определенных условиях может приводить к самовозбуждению схемы фазового регулирования тиристорами. В результате на вход трансформатора подается сетевое напряжение. Ток в обрабатываемой лампе резко возрастает, что может привести к ее разрушению, которое носит взрывной характер. Явление неустойчивости в работе регулятора связано с мощностью трансформатора. Уверенное регулирование наблюдается только до 4 кВА. При использовании трансформаторов большей мощности необходимо применять устройства сглаживания формы входного напряжения и тока. Такими устройствами могут быть дроссели с потерями или сглаживающие фильтры. Простейшим вариантом дросселя может быть дроссель с выдвижным сердечником (чок). Сглаживающими свойствами может обладать и трансформатор, если в его конструкции предусмотрен воздушный зазор в магнитопроводе или магнитный шунт. То есть такой трансформатор должен иметь падающую характеристику. Поэтому, несмотря на очевидные преимущества (компактность, широкую область и простоту регулирования), высоковольтные системы с тиристорными регуляторами являются более сложными, а значит, имеют большую стоимость.

Снижение стоимости высоковольтной системы при одновременном повышении качества плазменной обработки ламп возможно только при переходе к работе на частоте порядка 20 – 40 кГц. Специалистам по неоновой рекламе давно знакомы так называемые электронные трансформаторы или конвертеры, которые используются как источники питания неоновых ламп. По своему принципу они представляют собой преобразователи сетевого напряжения в высоковольтное напряжение повышенной частоты (20 - 40кГц). Современное состояние электронных комплектующих позволяет создавать высоковольтные трансформаторы (электронные бомбардеры) большой мощности, которые можно использовать в том числе и для проведения плазменной обработки неоновых ламп. Преимущества такого подхода более чем очевидны. Во-первых, высокая частота облегчает зажигание ламп, что позволяет снизить требования к выходному напряжению. Во-вторых, плазма ВЧ-разряда обладает большей эрозионной активностью, в результате чего стенки колбы и электроды прогреваются существенно быстрее даже при меньших, чем для обычных бомбардеров, токах. В-третьих, электронные бомбардеры снабжаются встроенными регуляторами выходного тока, которые не изменяют его форму. Индуктивные потери таких бомбардеров малы, поэтому для обработки ламп требуется существенно меньшая мощность (не более 3-5 кВА). Трансформаторы такой мощности имеют малые весогабаритные параметры, что позволяет легко производить их монтаж и демонтаж, а также ремонтные операции. Одним из главных преимуществ электронных бомбардеров является наличие встроенных защитных устройств по холостому ходу и короткому замыканию, что обеспечивает высокую степень безопасности как электронной схемы, так и непосредственно откачника. Электронный бомбардер имеет несколько меньшую надежность по сравнению с электромагнитным трансформатором. Однако его ремонт значительно проще и дешевле. Стоимость электронного трансформатора в полтора-два раза меньше стоимости электромагнитных высоковольтных систем. К сожалению, подобные электронные трансформаторы выпускаются пока только в России и Украине и исключительно в единичных экземплярах.

Существует еще одна принципиальная возможность повышения эффективности высоковольтной системы. Связана она с применением традиционного для серийного производства газоразрядных приборов способа активирования электродов. Он заключается в том, что нагрев электродов производят при постоянной откачке с помощью ручного ВЧ-индуктора. Это гарантирует наивысшее качество эмиссионных свойств электродов и позволяет существенно снизить требования к параметрам бомбардера. В этом случае бомбардер используется только для обезгаживания стекла. Ток, необходимый для проведения этой операции, не превышает 300-400 мА, поэтому можно использовать трансформаторы малой мощности. Оборудование, необходимое для ВЧ-нагрева электродов выпускается, к примеру, украинской фирмой «Iнтермiст-неон». Самое интересное, что оборудование указанной фирмы на самом деле разрабатывалось для решения совершенно иной задачи. Оно позволяет реализовать экологически чистую технологию дозирования ртути в газосветные лампы. Эта технология давно и хорошо известна в практике производства, к примеру, ламп дневного света.

Смысл ее прост. Вначале производится заключение ртутного шарика в стеклянную оболочку (шарик остеклованной ртути). Затем этот шарик помещается в никелевую трубочку. В таком виде ртутный дозатор может храниться в открытом виде, не причиняя вреда здоровью людей. Перед установкой лампы на пост этот дозатор помещают в стеклянную колбочку, которая припаивается к лампе. Дозирование ртути в лампу производится после ее изготовления путем нагрева ручным ВЧ-индуктором ртутного дозатора. При нагреве происходят разрушение стеклянного шарика и возгонка ртути, которая в виде паров поступает в лампу. После этого стеклянная колбочка отпаивается от лампы и утилизируется. Как видно из описания, работа с открытой ртутью исключается полностью. Остается позаботиться только о правильной утилизации отходов. Безусловно, описанная процедура дороже обычной технологии, применяемой в неоновом производстве, но она реально позволяет обеспечить соблюдение санитарных норм.

Качество неоновых ламп очень сильно зависит от параметров процесса изготовления, среди которых наиважнейшее место занимают давление в вакуумной системе и рабочий ток. Для их измерения используют вакуумметрические и манометрические датчики (измерители давления), а также миллиамперметры переменного тока. Кроме указанных приборов, иностранные мини-заводы оснащаются измерителями температуры стеклянной трубки неоновой лампы. Однако необходимость в измерителе температуры носит спорный характер (Примечание 1).

С измерителем тока обычно не возникает проблем. В случае выхода из строя штатного прибора его легко заменить отечественным прибором типа Э-365 с максимальным значением тока 1А.

Во время вакуумной обработки ламп на посту приходится измерять давление в вакуумной системе в широком диапазоне от n10 до 10-3 торр. В иностранных постах это обеспечивается путем применения двух типов измерительных приборов: вакуумметра, измеряющего вакуумметрическое давление в диапазоне 10-1- 10-3 торр и манометра абсолютного давления с диапазоном измерения 0 – n10 торр. Манометры используют для заполнения ламп инертными газами.

В импортных постах чаще всего используются вакуумметры с датчиками термопарной системы. Они отличаются достаточно хорошей точностью и просты в эксплуатации. Однако есть и недостатки. Во-первых, датчик этой системы быстро выходит из строя при воздействии на него плазмы газового разряда, которая проникает в вакуумную систему, например, при поиске течи искровым течеискателем. Выход из строя датчика - наиболее частый дефект, наблюдаемый в практике работы с постами иностранного производства. Известны случаи выхода из строя и самого вакуумметра. Замена датчика и/или вакуумметра обходится весьма дорого. Существуют отклонения в работе вакуумметра, которые носят параметрический характер. Речь идет о том, что с течением времени датчик может загрязняться органическими веществами (например, парами масла). Поскольку датчики имеют неодинаковую чувствительность по отдельным газам и парам, то при изменении парогазовой среды растет систематическая погрешность измерений. Например, вакуумметр начинает показывать ухудшение остаточного давления в системе, хотя ни характеристики насоса, ни герметичность поста не изменились. В России производятся вакуумметры подобной системы, например ВИТ-2, работающие с датчиком ПМТ-2 (стекло) или ПМТ-4 (металл), которые принципиально можно подключить к манифольдам зарубежного производства вместо импортных датчиков. При этом стоимость отечественных датчиков и вакуумметров в два-три раза меньше, чем импортных. Однако выгоднее использовать вакуумметры Пирани с датчиками терморезистивного типа, например, ПМТ6-3М. Они отличаются повышенной стойкостью к воздействию разрядной плазмы, имеют расширенный диапазон измерений n10 до 10-3 торр. Последнее позволяет использовать его, в том числе, и для заполнения ламп инертными газами. Поэтому в постах отечественного производства часто используют манометры абсолютного давления только как дополнительные (для проведения поверки вакуумметрического датчика). Для работы с датчиком ПМТ-6-3М нашей промышленностью выпускается целый ряд приборов (вакуумметров и датчиков давления) как с цифровой, так и с аналоговой индикацией давления. Например, датчики давления ДВТ-3/0-001 и УКВ-3/0-002.

Как было сказано выше, манометры абсолютного давления используются для заполнения ламп инертными газами до определенного давления. Точность измерения таких приборов не превышает обычно 0,5 торр. Главным преимуществом этих приборов является отсутствия селективности по отдельным газам. В неоновых постах в настоящее время используют три типа приборов: масляный U-образный манометр, стрелочный мембранный манометр и цифровые манометры с тензорезистивными датчиками. Наиболее известным и простым является U-образный манометр. Его основным достоинством является практически нулевая погрешность измерений, что позволяет использовать такой манометр в качестве образцового. Несмотря на очевидные достоинства, работа с U-образным достаточно трудоемка, поэтому в настоящий момент предпочтения отдаются двум другим типам приборов. В большинстве иностранных постов используются стрелочные мембранные механические манометры. Процесс измерения давления и наглядность индикации в этом случае предельно проста, а время установления показаний, по сравнению с U- образным манометром, зависит только от времени установления давления в системе. К сожалению, приборы с диапазоном измерения 0-50 торр абсолютного давления в России не производятся, а иностранные образцы имеют высокую стоимость. Однако главный недостаток этого типа прибора – наличие абсолютной погрешности. Поэтому мембранные механические приборы требуют периодической проверки в организациях Ростеста. В противном случае будет наблюдаться ошибка заполнения неоновых ламп газами, что может привести или к перегрузке световых линий (передозировка газа), или же к снижению срока службы ламп, снижению яркости и другим неприятным дефектам (недозаполнение ламп). Как показывает опыт, эти приборы чаще всего поступают в Россию с нескомпенсированной абсолютной погрешностью.

Менее известны цифровые манометры. Вследствие достаточно высокой стоимости ими снабжают полуавтоматические и автоматические посты. Из относительно недорогих приборов, которые можно использовать в неоновых постах, следует назвать цифровой вакуумный манометр AV- 01 фирмы Electronics Lab. Подобные приборы вполне могут составить конкуренцию популярным мембранным манометрам.

Оборудование для тренировки неоновых ламп традиционно считается наиболее простым. Тем самым создается иллюзия необязательности этой технологической операции, играющей ведущую роль в системе контроля и обеспечения качества неоновой продукции. Установка нетренированных ламп в газосветные установки (особенно при низких температурах) почти всегда приводит к появлению световых дефектов (пониженная яркость, длительная разгораемость, образование темных пятен и т. д.). Кроме того, возрастает вероятность раннего выхода из строя отдельных световых элементов в течение первых недель эксплуатации световой установки. Обычно тренировочные испытания проводят при включении испытуемых ламп в цепь обычного газосветного трансформатора, но при повышенных токовых режимах. В процессе тренировки периодически наблюдают за изменением яркости, цвета и формы разряда (Примечание 2). Цель тренировки – ликвидация этих дефектов за счет внутренних резервов самой лампы. В случае невозможности достижения этой цели лампа должна пройти дополнительную обработку на откачном посту (ремонт) или же быть изъята из партии (производственная потеря). Контрольная функция тренировки относительно скоротечна (0,5–1 ч) – это время принятия решения о годности. Дальнейшая тренировка проводится без участия оператора, а значит, может быть автоматизирована. Для улучшения качества тренировки можно рекомендовать следующее. Ток тренировки должен быть согласован с параметрами электродов. Поэтому в тренировочных установках следует предусмотреть регулировку тока, например, с помощью диммера, а также его контроль (миллиамперметр переменного тока). Эффективность тренировки и уменьшение времени исчезновения дефектов, описанных выше, достигается применением спец.режимов. Ими могут быть: режим периодического «включения – выключения» тока разряда и режим тренировки по постоянному току с периодическим изменением полярности. Оборудование для реализации подобных режимов в комплектах мини-заводов не поставляется. Его приходится изготавливать самостоятельно или заказывать у изготовителей отечественного неонового оборудования. Стоимость подобной модернизации тренировочного оборудования относительно невелика, а польза не меньше, чем от модернизации основного технологического оборудования.

Подведем итоги нашего исследования по модернизации неонового производства.

Существующие модели технологического оборудования далеки от совершенства по своим функциональным и технологическим возможностям. Связано это с необходимостью издержек на производство оборудования и с консервативным подходом к технологии изготовления неоновых ламп. Поэтому цель модернизации существующего оборудования можно достигнуть не столько путем замены старых агрегатов на более совершенные, сколько за счет изменения технологических параметров. Примером может быть стремление к созданию безмасляной вакуумной среды.

Ремонт технологического оборудования - это объективная, хотя и затратная часть эксплуатации. Поэтому для снижения издержек следует обращать внимание на возможность нетрадиционных замен отдельных частей оборудования, особенно таких, которые могут обеспечить дополнительные возможности (обладают потенциалом модернизации).

Одной из главных задач модернизации является обеспечение независимости от расходных материалов определенного производителя, к примеру – инертных газов.

Виктор Марков, кандидат технических наук, технолог неонового производства

Примечание 1. Знание температуры позволяет избежать случаев изменений формы лампы при переходе стекла в вязкотекучее состояние, а также локальных пробоев стекла в зонах изгибов. Кроме того, в типовых технологических инструкциях указывается температура необходимого разогрева стекла. Но это только в теории. На самом деле температурный датчик ставится на прямолинейных участках лампы, а перегревы ламп чаще всего происходят в местах изгибов, где возможны утонение стекла и сужения каналов. Локальные перегревы возможны также в местах сосредоточения органических загрязнений (пылевые частицы). Их термическое разложение часто сопровождается выделением дополнительной энергии. Увы, для выявления подобных случаев нужен не столько температурный датчик, сколько натренированный глаз откачника, который по цвету разряда легко выявит места локальных перегревов. Что же касается температурных параметров обработки стекла и электродов, то это является темой отдельного разговора. Указываемая в инструкциях температура совпадает с первым температурным пиком термического газовыделения из стекла платинитовой группы (содовое и свинцовое стекла). В реальной технологии мы имеем дело не столько с термическим процессом обезгаживания стекла, сколько с плазмохимической его обработкой. Плазмохимические процессы не имеют строгой температурной привязки, то есть качественной очистки внутренней поверхности стекла можно добиться даже при температурах порядка 100-150 градусов по Цельсию, если обеспечить высокий уровень плазмохимической активности технологической газовой среды. К примеру, периодическая добавка в газовую среду кислорода увеличивает скорость очистки поверхностей на порядок (по сравнению с термическим обезгаживанием при температуре 200-250 градусов по Цельсию). Более того, чисто термическое обезгаживание бессильно против органических загрязнений, разложение которых требует более высоких температур. В свою очередь, плазменно-химическая обработка справляется с ними легко и при сравнительно низких температурах. И последнее: температура внешней поверхности лампы зависит от ее диаметра, давления газовой среды и рабочего тока. Один из этих параметров строго задан, а другие два поддаются регулировке, то есть их можно менять в процессе обработки. Эти параметры и нужно контролировать (измерять) и поддерживать в строго заданных рамках. Температура же как параметр может быть интересна только на этапе отработки технологии. Опытные откачники предпочитают контролировать температуру качественно (по потемнению бумажной полоски, положенной на лампу). И это правильно. Лишние измерения лишь увеличивают трудоемкость процесса, не давая ничего взамен.

Примечание 2. После изготовления на посту лампы обычно имеют нестабильные электрические, яркостные, цветовые характеристики. Это происходит из-за наличия в газовой среде лампы и на поверхностях различных загрязнений. В частности, такими загрязнениями могут быть газы, выделяемые из стекла штенгеля при его отпайке от лампы. В зависимости от их количества и состава, они могут приводить не только к снижению яркости свечения ламп, но и к разогреву поверхности трубки, а также к изменению формы разряда. В последнем случае наблюдается так называемый шнуровой (змееподобный разряд). У лампы есть свои внутренние резервы борьбы с подобными остаточными загрязнениями. Благодаря эффекту электроразрядной откачки эти газовые загрязнения могут быть поглощены электродами, после чего описанные дефекты исчезают.

В ртутных лампах проявляется эффект неравномерности свечения отдельных участков лампы. Это происходит потому, что главным поставщиком ртутных паров в полость лампы являются не столько ртутные шарики, которые дозируются в лампу при ее изготовлении, сколько молекулы ртутных паров, сорбированные поверхностью люминофора. Значит, одной из задач тренировки является равномерное насыщение люминофора этими парами. Для этого необходимы особые условия: нормальная температура и повышенный ток. Но и этого бывает недостаточно. Сложная конфигурация мешает свободному передвижению шариков по трубке, поэтому приходится использовать «встряхивание», при котором можно повредить саму лампу. Для таких ламп можно рекомендовать нетрадиционный метод тренировки, при котором лампы включаются в цепь постоянного тока с периодической переполюсовкой. В этом случае ртутные пары сами передвигаются от анода к катоду (электрофорез), равномерно насыщая люминофорную поверхность лампы. Подобная тренировка, кроме того, избавляет от катафореза, который иногда наблюдается в готовых лампах.